Galfer Factory tour: posedlost kvalitou a maximálním výkonem

Autor: Keli, vydáno: 24.11.2025

Návštěva v sídle společnosti Galfer, nedaleko Circuit de Cataluňa v Barceloně, odhalila firmu s hlubokou historií a velkou vizí. Galfer není jen výrobce, ale domov nadšenců, což je patrné na první pohled - kola a motocykly jsou zde vidět na každém kroku. A jak průvodce dodává, každý z nás má doma kolo nebo motorku, většina obojí.

Tato rodinná firma, původně založená v roce 1952, se do Španělska přesunula z Itálie a zpočátku se věnovala výrobě brzdových komponentů pro automobily, primárně pro Seat. Dnes se však Galfer plně soustředí na jednostopá vozidla (moto a MTB) a zažívá období expanze, což dokazují i obrovské sklady materiálu a finálních produktů.

Přestože v segmentu soupeří se silnými protivníky, spousta výrobců brzd využívá Galfer jako dodavatele brzdových desek, například pro Maguru vyráběli až milion destiček ročně, a 70 % desek Hope je vyrobeno právě v Galferu. Nicméně, během let se z OEM dodavatele stala skutečná značka, od roku 2014/2015 si lze desky a kotouče koupit pod jejich vlastní značkou Galfer.

Výroba, kvalita a závodní DNA

Absolutní důraz na kvalitu a technologická inovativnost jsou pro Galfer posedlostí. Závodní DNA značky není jen marketing - firma aktivně využívá motosport (mají 120 mistrů světa, kteří jezdí na jejich komponentech) stejně tak i horská kola jako platformu pro testování a spolu-vývoj produktů v nejtěžších podmínkách.

Nejsou to jen závody, hned za barákem leží závodní okruh pro silniční motorky Circuit de Cataluňa a v jeho těsné blízkosti i několik motokrosových drah.

Na první pohled by se mohlo zdát, že jejich produkt - brzdové destičky a kotouče - je jednoduchý, ale skrývá se za ním extrémně složitý vývoj a náročná výroba. Jak sami říkají, "Nezdá se to jako raketová věda, ale ve skutečnosti je."

Galfer má 6000 m2 výrobní plochy a pyšní se tím, že veškerý vývoj probíhá zde na místě v Granollers u Barcelony. Nejen vývoj, kromě několika málo výrobních operací se vše tvoří v jedné továrně. Vyrábí se zde jak cyklistické, tak motocyklové destičky i kotouče. Jde o vlastně totožné výrobky. lišící se vlastně jen velikostí.

Díky tomu je firma neuvěřitelně operativní. Pokud dojde jakýkoliv typ destiček na skladě, jsou schopni jej vyrobit za čtyři dny, u kotoučů jde zhruba o týden. Tato výhoda jim pomohla i během pandemie Covidu, kdy díky výrobě ve Španělsku měli vše skladem a k dispozici.

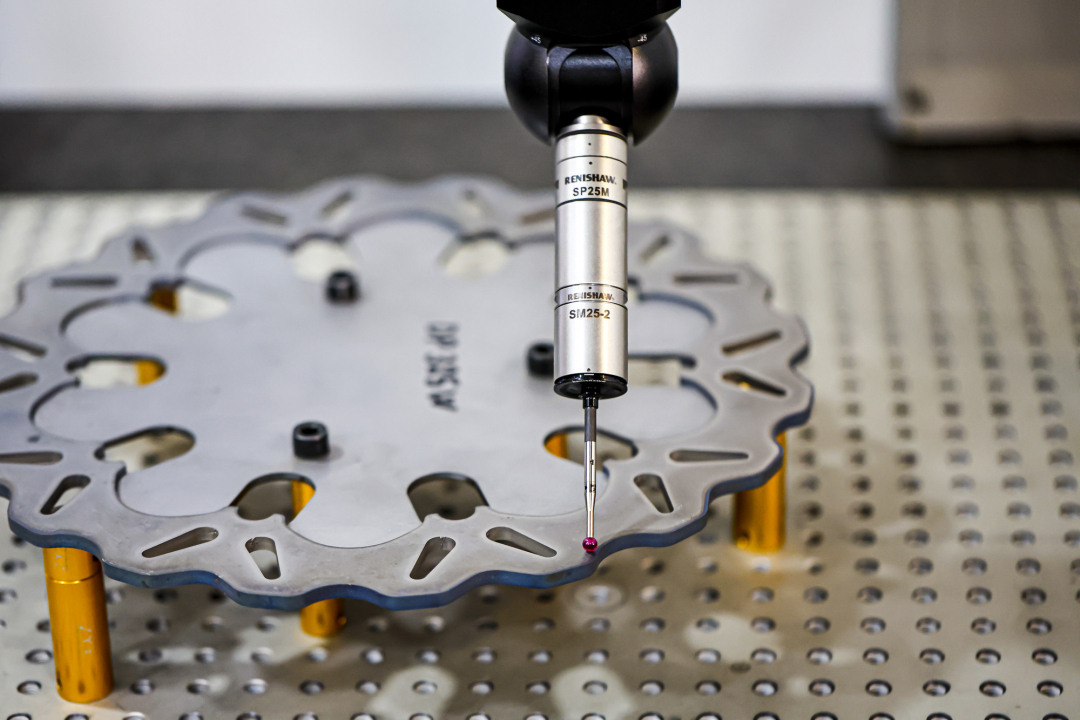

Prvním, co hned po vstupu do výroby překvapilo, bylo, jak velký podíl lidské práce je potřebný pro výrobu. A také neustále sledování kvality, i při sebe bezvýznamnější činnosti měl u sebe dělník šupleru nebo měrku a měřil zda-li je výrobek, se kterým pracuje, v toleranci.

Destičky jsou základ!

Z pohledu Galferu je brzdové obložení nejdůležitějším prvkem brzdové soustavy. Nejde jen o výkon, ale i o další parametry. V případě desek pro horská kola jsou klíčovými faktory tepelný management a zvukový projev brzdy. Prostě a jednoduše, každý chce desky, které brzdí jak za studena, tak za horka, bez toho aniž by ztrácely výkon a samozřejmě bez otravných zvuků.

Galfer aktuálně vyrábí dvě základní varianty brzdového obložení, organické neboli semi-metalické a sintrované destičky. Pro kola Galfer preferuje první jmenovanou, kromě trialových speciálek, jsou všechny desky organické. Proč tento typ obložení? Organika se vyznačuje menším poškozením kotouče a menším hlukem při bržděním.

Na bajka patří organika

Každopádně složení brzdových materiálů je přísně střežené tajemství, které znají pouze dva lidé ve firmě - je to prý jako recept na Coca-Colu. Určitě nepřekvapí, že jedním z nich je i zástupce třetí generace majitelů a zároveň ředitel vývoje Marco Milesi.

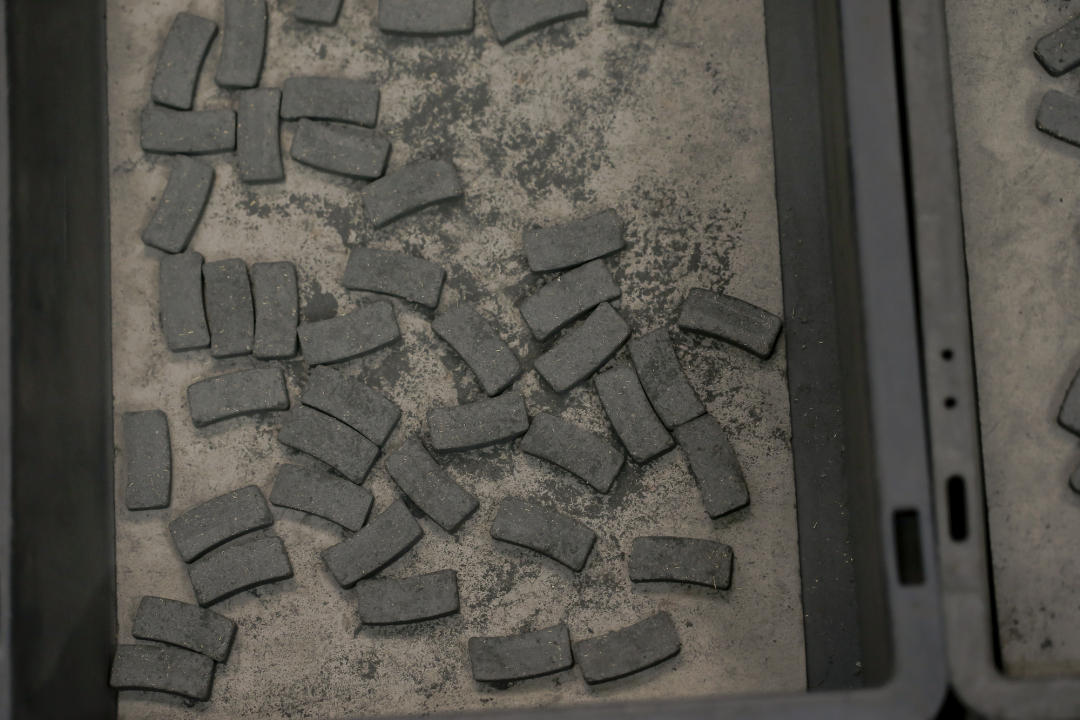

Samotná výroba brzdových materiálů začíná míchání směsi, to vyžaduje extrémně přesné odměřování v řádu jednotek gramů - i přestože jedna výrobní dávka se počítá na desítky kilogramů, tak každý gram se počítá.

V semi metalické destičce se mísí až 20 různých materiálů od chemických složek, vláken, grafitu, pojiva, keramiky a dalších kovových prvků.

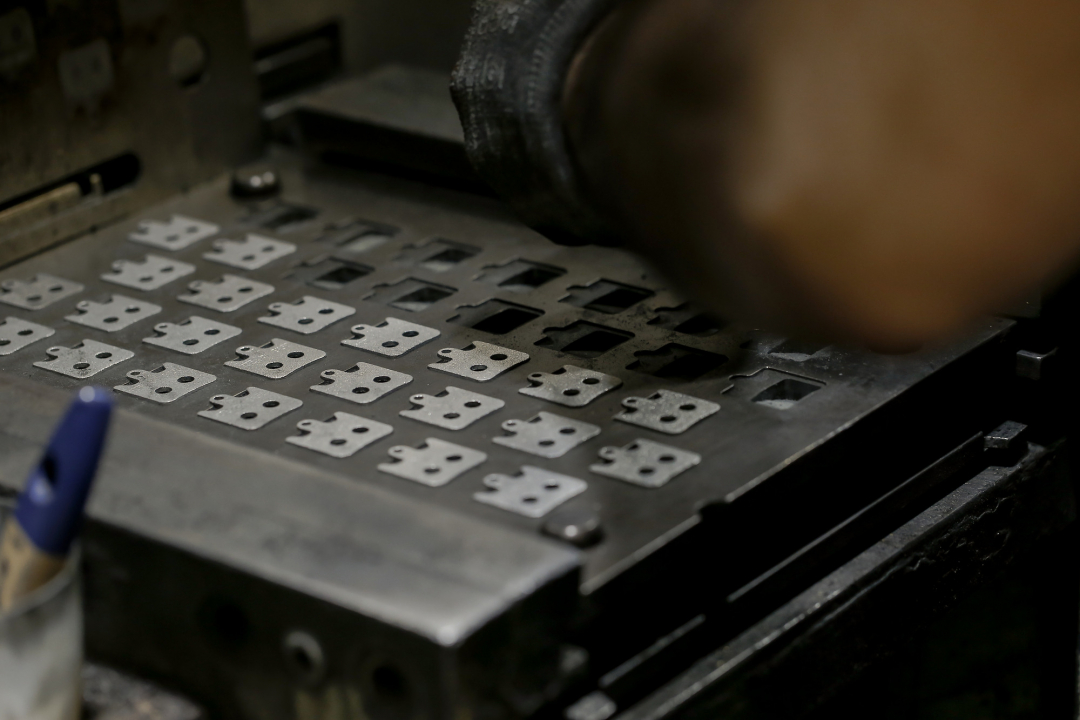

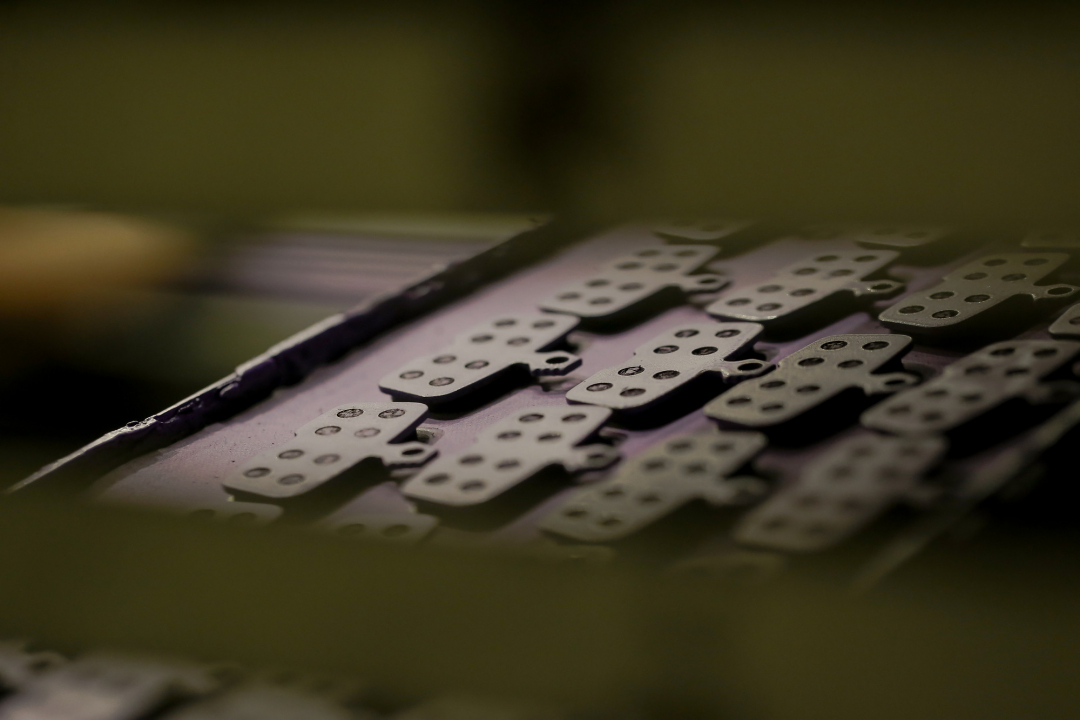

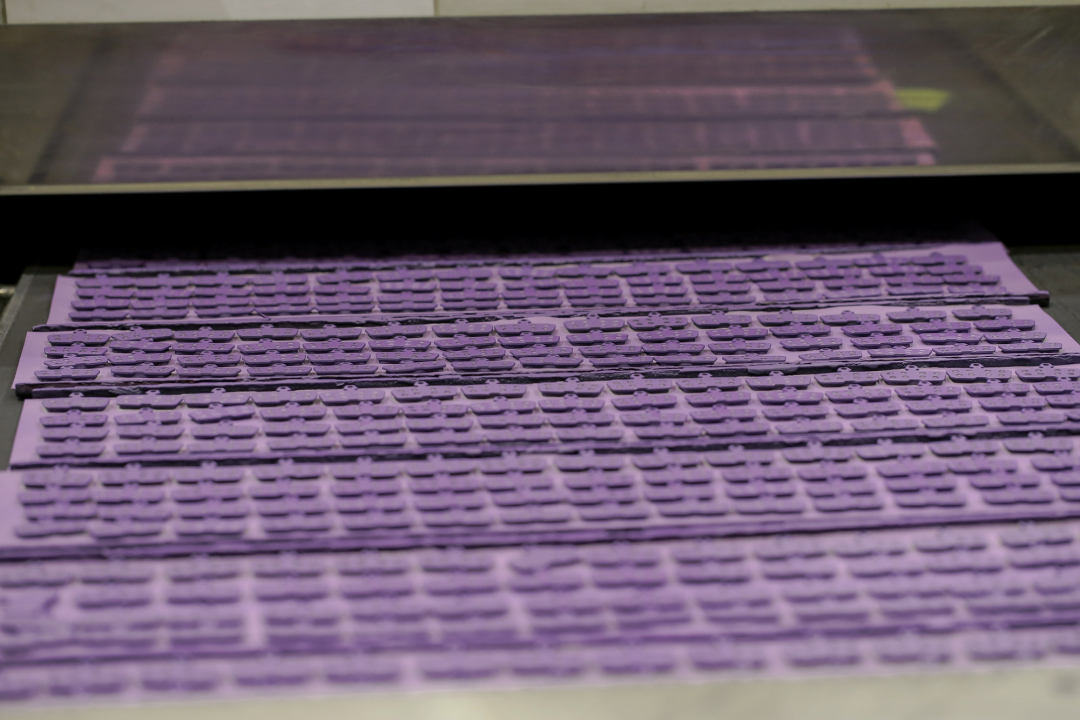

Promíchaný surový materiál se dá do formy, zalisuje a vytvoří základní tvar. Relativně křehký výlisek se vloží do formičky a překryje zadní částí destičky, z plechu vyseknutým dílem s naneseným teplem aktivovaným lepidlem. Obojí poté putuje do pece, kde se vše zapeče v řádu minut při různých teplotách.

Pro představu záleží na typu brzdové destičky, ale teplota se obvykle pohybuje pouze okolo 200 stupňů, při vypékání na destičky působí kromě tepla i tlak, forma je zatížena hmotností 18 tun.

Dalším krokem je tepelná stabilizace, desky putují do pece, kde při teplotě 200-300 stupňů vydrží, dle použité směsi, 8 až 24 hodin.

Po vychladnutí již následuje jen barevný nástřik pro uživatelsky snadné odlišení a finální broušení na přesnou tloušťku s důrazem na maximální rovnoběžnost brzdného povrchu a základní desky. Úplnou třešničkou na dortu je závěrečné speciální zdrsnění povrchu pro snížení hluku při zajíždění desek.

Poslední dobou spousta společností cílí i na udržitelnost, Galfer není výjimkou. Opustili plastikové obaly a nyní balí desky do papírových krabiček. Papírových krabiček s průhledným okýnkem, které není plastové, ale je vyrobeno z celulózy. Takže až budete vyhazovat krabičku od Galfer destiček bez problémů ji celou hoďte do starého papíru.

Výrobu sintrovaných destiček jsme proletěli pouze v rychlosti. Tyto destičky se vyrábí speciální metalurgickou technologií, která je zcela odlišná od výroby organických destiček. Klíčovým rozdílem je, že suroviny se nespojují pomocí pryskyřice, ale teplem a tlakem za pomoci obřího lisu a vysoké teploty.

Bez laseru ani ránu

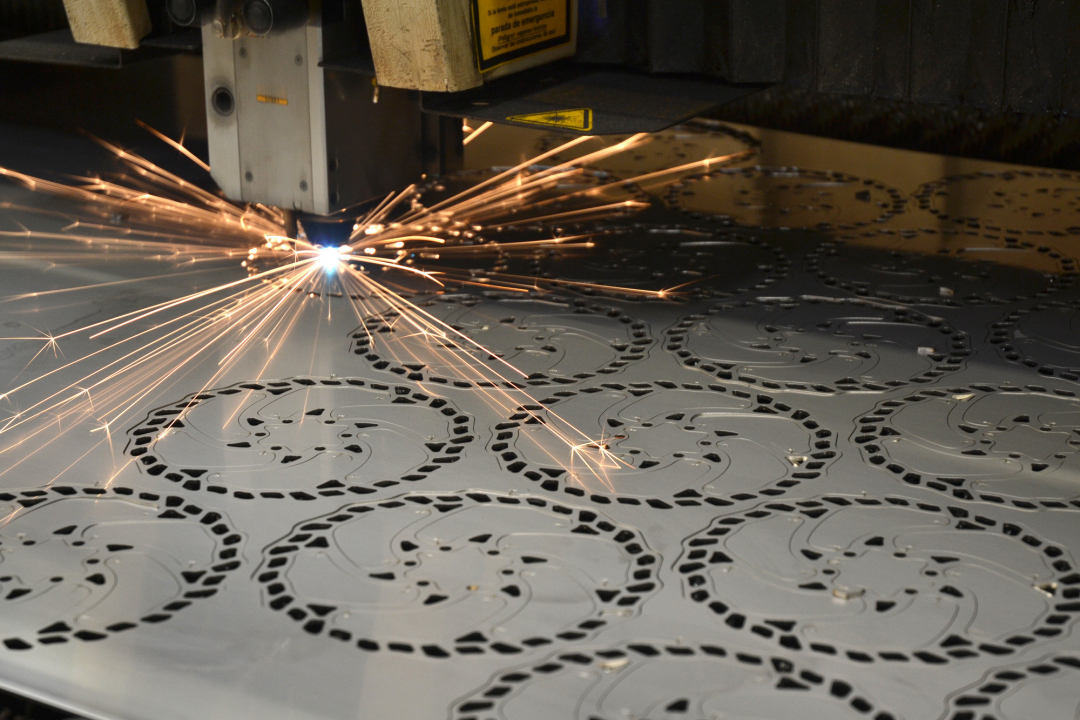

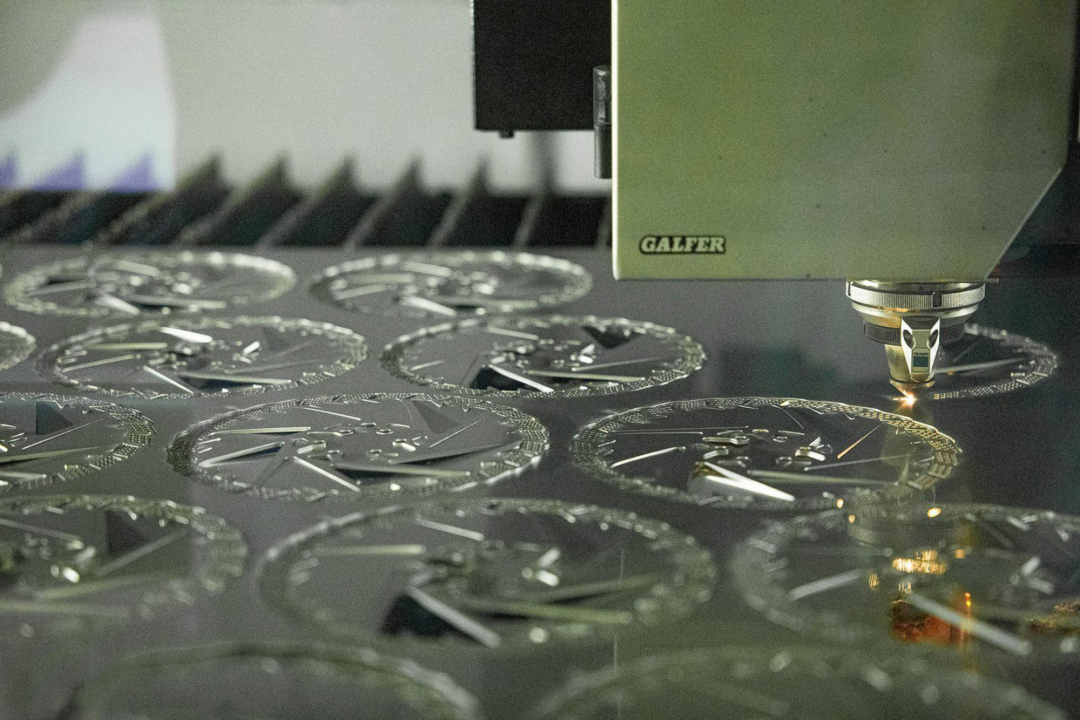

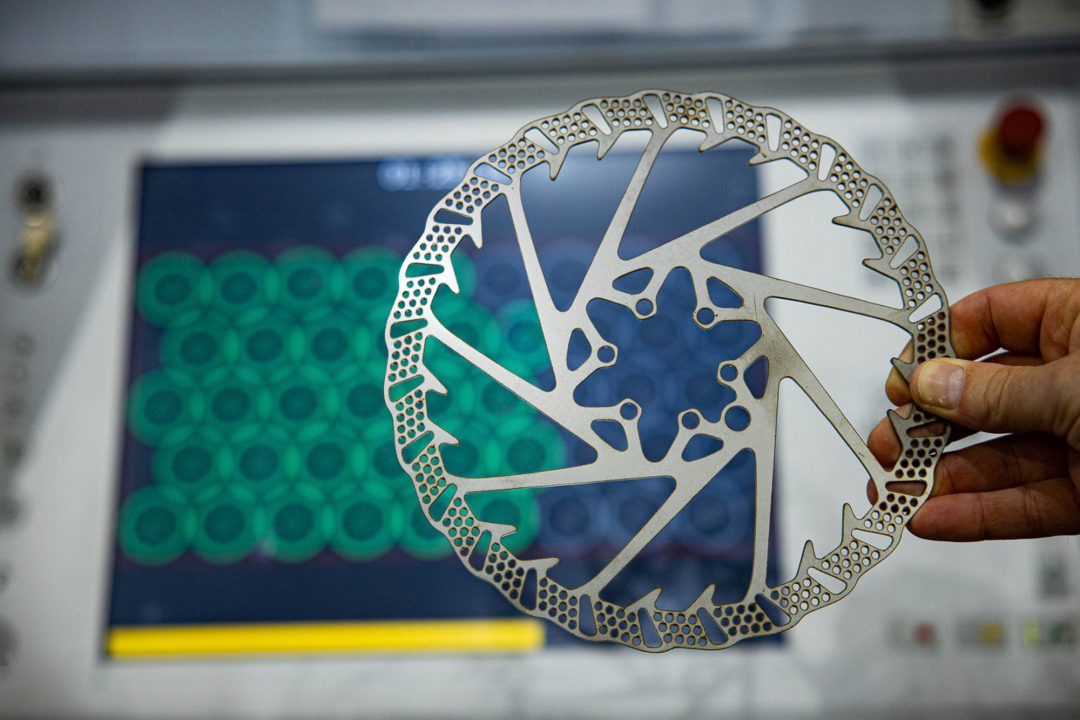

Největší část výrobní haly zabírá výroba brzdových kotoučů. Ty se vyřezávají za pomoci laseru z plátů nerezové oceli různé tloušťky, dle použití například pro MTB se využívají 1,8 a 2,0 mm tlusté plechy.

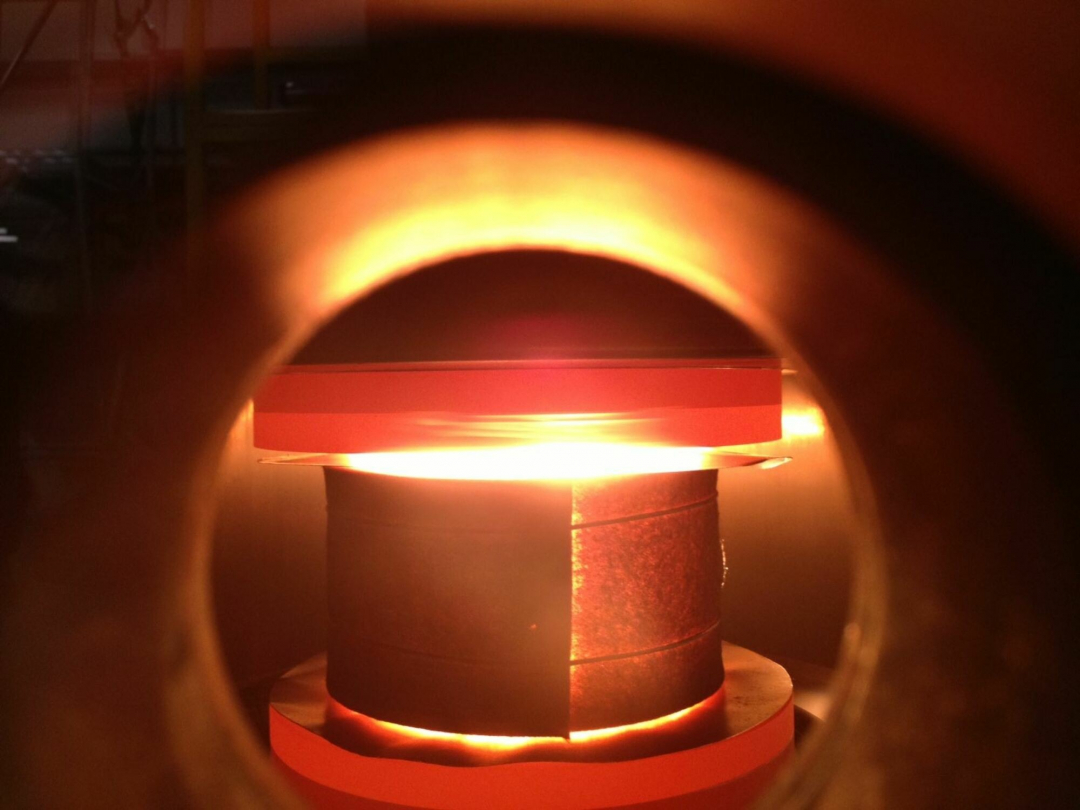

Po vyříznutí putují polotovary na tepelné zpracování do pece, zde si při teplotě 500 až 700 stupňů po budou nějaký čas a díky tomu získají potřebnou tvrdost a elasticitu. Tento krok patří k nejdůležitějším, bez něj nedokáže kotouč vzdorovat silám a teplotám, které při brždění panují a hrozí jeho deformace nebo vznik nežádoucích vibrací.

V dalším kroku přichází na řadu barva. Jde o takzvaný kataphorický nátěr, kotouče se ponoří do lakovací lázně, kde se za pomoci elektrického proudu obarví. Touto metodou lze obarvit i extrémně malé a složité tvary, takže se jedná o ideální ochranu proti korozi.

Protože jsou obarveny i brzdné plochy je naprosto nezbytné aby následovalo broušení. Pomocí speciálního brousícího stroje který brousí obě dvě strany kotouče zároveň se docílí optimální rovnoběžnosti s požadovanou hrubostí.

Poslední dílkem do skládačky při výrobě kotoučů je laserové označení rozměru, výrobní dávky, certifikace a minimální tloušťky.

Za 20 euro...

Proč jsou kotouče Galfer Shark tak strašně drahé? Tuto otázku jsem položil našemu průvodci po továrně a odpověď byla jednoznačná - na vině je čas. Čas, který je potřeba k jejich výrobě. Zatímco vyříznutí běžného kotouče zabere laseru doslova pár sekund, u Sharku se stroj zdrží výrazné déle. Všechny drobné dírky je třeba vylaserovat a to si vezme nějaký čas. Hodně času. Jeden kotouč typu Shark zabere 6 minut laserování na stroji jehož hodinový provoz stojí 200 euro. Ano, takže náklady na vyříznutí jednoho kotouče vychází na pěkně kulatých 20 euro, a to je jen za čas stroje, bez materiálu, nákladů na obsluhu atd. atd.

Nejsme jen náhrada, jsme vylepšení!

Přestože brzdové destičky a kotouče mají i certifikát ECE R90, tedy jsou plně kompatibilní a stejně kvalitní jako originální od výrobce brzd, tak Galfer vnímá své produkty jako vylepšení, nikoli náhradu.

Pokud chcete ze svého stroje dostat maximum, doporučují vyměnit kotouče a obložení hned při nákupu nového kola či motocyklu. I jen výměna destiček se projeví, protože tento nenápadný komponent je považován za nejdůležitější součást systému a výrobci kol na něm často rádi šetří.

Testování pro budoucí inovace

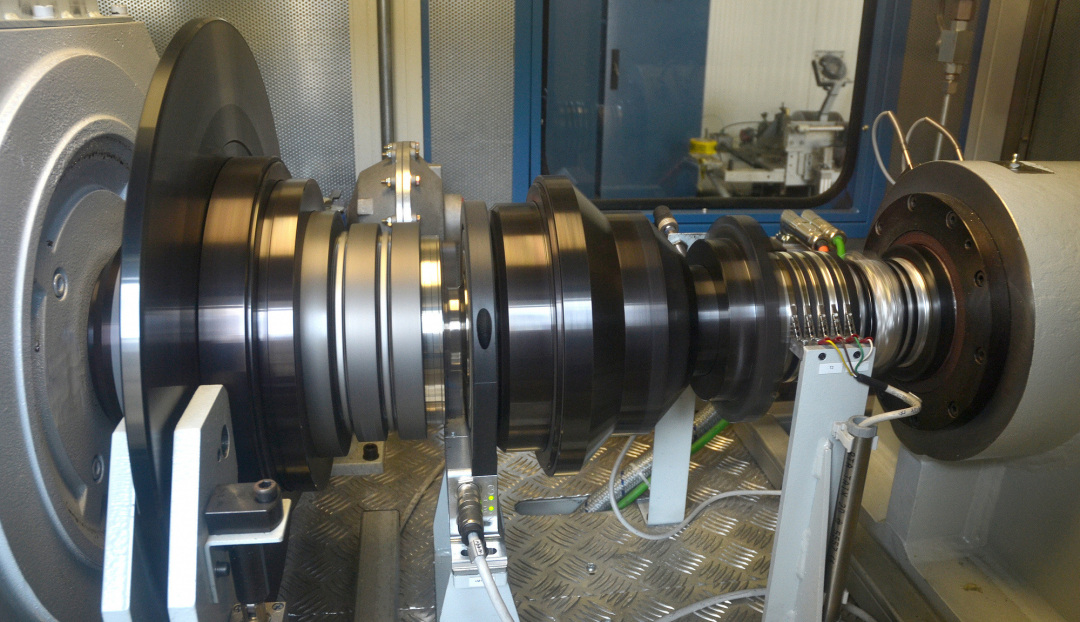

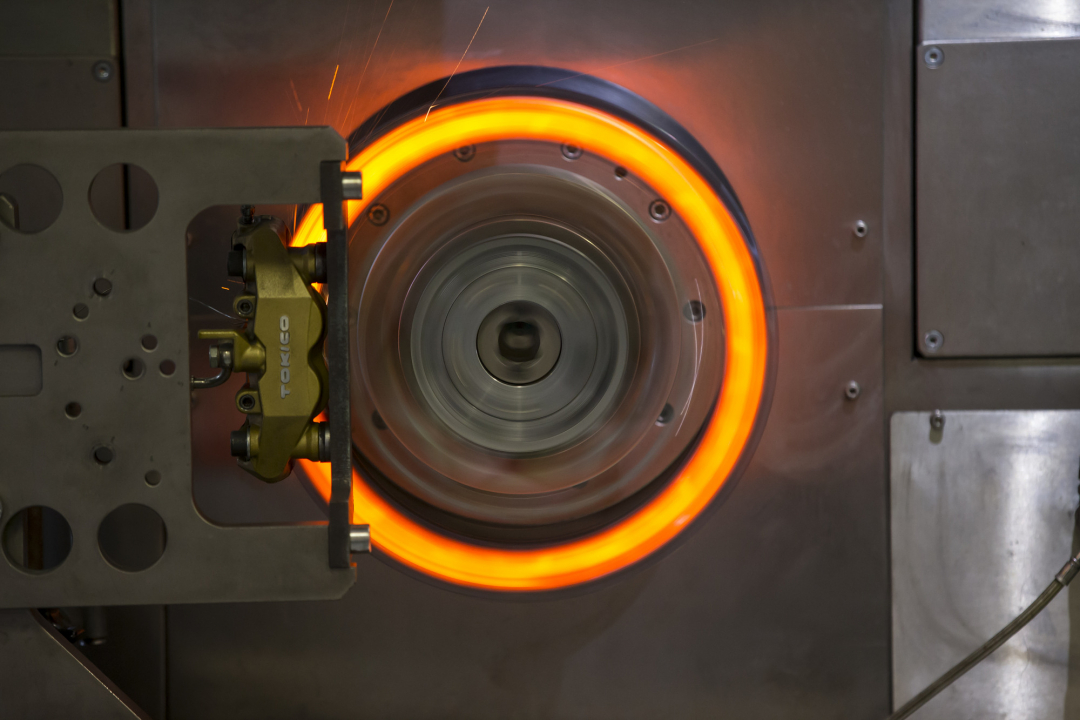

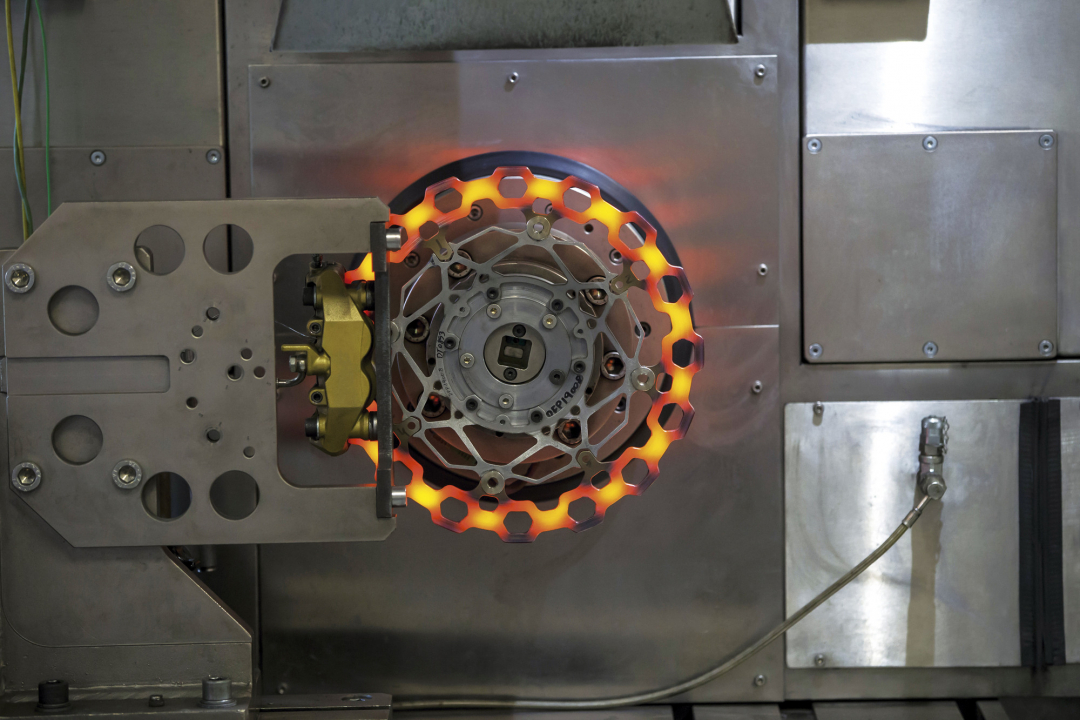

Pro kontrolu kvality a simulaci extrémních podmínek mají k dispozici dynamometr, speciální testovací stroj zvaný Torture Machine. Ten dokáže testovat produkty pro motocykly i kola, simulovat různé okruhy a dráhy, různé používání i různé přírodní podmínky. Obří mašína při maximálním výkonu spotřebuje 180 ampér a jak Galferáci dodávají, když jede na plné pecka v celé továrně pohasnou světa.

Vlastní brzdy představí na Eurobike

Během prohlídky továrny se naskytl pohled do vývojového oddělení, kde byly k vidění prototypové brzdy Galfer. Působily velmi elegantně - ačkoliv se na první pohled zdálo, že subtilní tělo doplňuje neforemná expanzka, šlo ale jen o optický klam, protože rezervoár je lehce skryt pod řídítkem a směřuje dolů.

O jejich neskutečné brzdné síle není pochyb. Galfer navíc pracuje na ještě pokročilejší technologii: na jednom ze vzorků byl malý kompaktní měřič brzdné síly, který poskytne cenné informace špičkovým závodníkům a jejich inženýrům.

Velká premiéra těchto brzd se očekává příští rok na veletrhu Eurobike.

Nejen produkt, ale i hodnoty

Návštěva v Galferu odhalila mnohem více než jen výrobní linku; potvrdila, že posedlost kvalitou a výkonem je v této rodinné firmě skutečnou DNA, nikoli jen marketingovým sloganem. Od nekompromisního testování v těch nejtěžších podmínkách, přes pedantskou přesnost při výrobě až po inovace jako kotouče Shark či připravované brzdy s měřením brzdné síly - vše svědčí o neustálé snaze o dokonalost.

Hodnoty jsou nejvíc!

Na závěr, Galfer klade důraz i na hodnoty, což dokazuje příběh jezdce Adolfa Silvy, kterému prodloužili smlouvu hned druhý den jeho po těžkém pádu na Red Bull Rampage s prohlášením: "Byli jsme spolu v dobrých časech, budeme i v těch zlých."

Provoz tohoto webu stojí nejen čas, ale i náklady. Pokud vám naše články pomohly nebo udělaly radost, můžete nás podpořit libovolnou částkou skrze QR kód.

Pomozte udržet kvalitu obsahu a podpořte naši tvůrčí komunitu. Děkujeme, že nám pomáháte tvořit dál!

Můžete poslat 50, 100, 250 Kč a nebo jakoukoliv částku.

Děkujeme za vaši velkorysost!

Zde je stručný návod, jak zaplatit pomocí QR kódu:

- Otevřete platební aplikaci a vyberte možnost "Skenovat QR kód".

- Nasměrujte kameru na vybraný QR kód výše.

- Potvrďte platbu a zkontrolujte informace.

- Dokončete platbu.